Che cos’è una catena di fornitura?

Per poter definire Intelligent Supply Chain, dobbiamo prima capire cosa sia una Supply Chain. Questo è il processo che il prodotto segue dalla sua nascita al cliente finale. Ovvero, da quando è un materiale grezzo, passando attraverso il processo nel quale è trasformato, fino a diventare un prodotto finito e arriva nelle mani del cliente. Il processo inizia prima dell’arrivo del materiale grezzo. Come esempio, chiameremo un’azienda “X” di alimentari in lattina. I suoi materiali grezzi sono pomodori, patate, carote, peperoncini, cipolle, etc. La catena di fornitura inizia con la richiesta di prodotti o di materiali grezzi al Consorzio. Una volta che il materiale di base arriva alla fabbrica, il suo processo di trasformazione inizia finché diventa un prodotto finale. In questo caso, cibo in scatola.

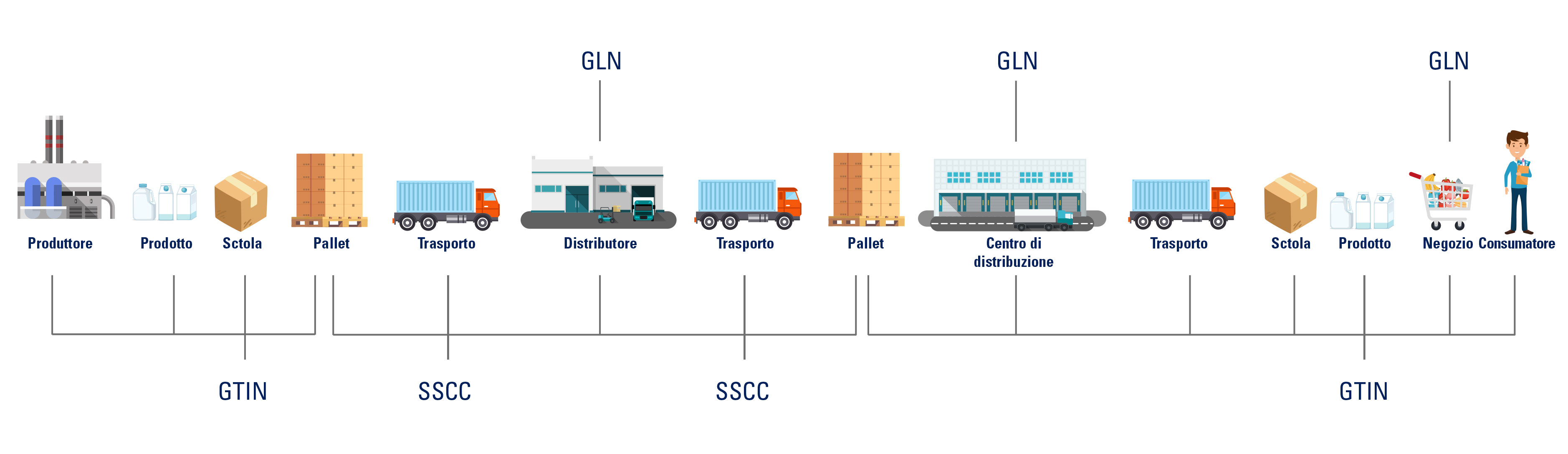

È importante enfatizzare che ci sono differenti identificazioni per ogni processo e prodotto, ed è dove il termine tracciabilità appare. La maggior parte delle compagnie difficilmente ci contatta per chiedere una soluzione per la loro catena di fornitura, poiché è un termine molto ampio che ricopre diversi punti. In ogni caso, veniamo contattati per qualcosa che impatta e migliora direttamente la Supply Chain. Per esempio, chiedono aiuto per un’identificazione intelligente dei loro imballi primari, secondari o dei pallet, per migliorare il processo, ridurre i costi, ridurre la manutenzione, accorciare i tempi di fermo o semplicemente, ottimizzare e automatizzare il processo. Per tutto questo, UBS soddisfa i requisiti per l’identificazione di ciascun prodotto. Iniziando dal primario, dopodiché i prodotti vengono messi nell’imballo secondario che deve avere un’identificazione, e queste confezioni vengono nuovamente processate diventando imballi terziari.

In quale parte del processo di fornitura dovrebbe partecipare UBS?

Maggiormente nella fase di identificazione, e anche se sembra un piccolo contributo, gli errori possono avere grandi conseguenze. Un’identificazione scorretta fa perdere fiducia al cliente. Pensiamo ad un farmaco senza data di scadenza. Difficilmente qualcuno vorrebbe consumarlo. O un commerciante che vende articoli imballati in scatole o pacchi. Se le scatole non sono correttamente identificate o le informazioni non sono leggibili, può significare perdere delle vendite o clienti. Ma il caso più allarmante è una cattiva spedizione di un prodotto o della materia prima. Perdere l’identificazione comporta grandi costi, o peggio, causare problemi di salute alle persone per aver fornito un prodotto in modo errato.

Precedentemente, identificavamo le merci con etichette o timbri. L’intero processo era manuale. Oggigiorno, dato il grande progresso tecnologico nelle macchine, nelle velocità e nei ritmi di produzione, ci vorrebbe molto lavoro per essere in grado di identificare tutto. Non solo, anche avendo le risorse umane necessarie, il processo sarebbe molto lungo, e causerebbe ritardi ed errori. In aggiunta a questo, i prodotti in questione devono essere in regola e seguire gli standards nazionali ed internazionali per l’identificazione, etichettatura e codifica. Perciò, è necessario che l’identificazione funzioni in maniera corretta, seguendo questi passaggi:

- Corretta identificazione.

- Pervenire al cliente finale con una corretta identificazione che consenta di conoscerne l'origine, la data di produzione, l’identità del produttore e come è stato prodotto.

- Fornire la tracciabilità all'azienda per alimentare i propri dati.

Considera ogni punto separatamente, il rischio di un’identificazione sbagliata può avere conseguenze come multe o spese aggiuntive generate nel processo di recupero della mercanzia. Tempo fa, un cliente commentò che per ogni scatola di bevande che era stata etichettata male o ricevuta senza, la compagnia avrebbe dovuto pagare una multa approssimativa di 500$. Ora pensiamo a 1,2 o 3 camion che trasportano ognuno 3 pallet. Ogni pallet con 100 scatole, in totale ci sono approssimativamente 300 scatole per camion (riferimento per conoscere il volume delle sanzioni). Se un macchinario sbaglia, non lavora o è semplicemente troppo facile per qualsiasi operatore spegnerlo, i costi per rimandare indietro la merce sarebbero davvero elevati. In alcuni casi costerebbe di più che distruggerli e ricominciare da capo. Quindi, quando un marcatore o una macchina stampa&applica ha un errore, rispondiamo alla chiamata del cliente immediatamente. Siamo consapevoli dei costi che possiamo fagli risparmiare.

pallet-labeling-equipment-apl-60-series.jpg)

Un altro esempio di questo potrebbe essere un’azienda che produce bevande zuccherate, che per qualche ragione ha avuto un incidente durante la fase di riempimento, sigillatura o confezionamento. Immagina che per tre minuti venga erogata solo acqua al posto della bevanda. Le conseguenze per la ditta possono essere disastrose, e potrebbe anche impattare l’immagine del marchio attraverso i social media per tanto tempo.

Con la nostra soluzione le cose sarebbero andate diversamente: la compagnia avrebbe rilevato l’errore. Sarebbe stato tracciato grazie ai dati forniti all’ERP, WMS, etc. Tutto ciò che fosse stato etichettato nei 20 min precedenti (dando spazio ai tempi di ritardo), non sarebbe arrivato al cliente finale perché l'etichetta avrebbe avuto informazioni cruciali come l'ora esatta in cui è stato commesso l'errore. Il problema sarebbe finito lì e non avrebbe danneggiato l’immagine della compagnia.

Oltre a partecipare all’identificazione dell’imballo, sviluppiamo interfacce di integrazione. Rendiamo le macchine più intelligenti, ricevendo impulsi dal sistema del cliente e rimandando indietro le informazioni all’ERP, WMS, etc.

Affinché la catena continui a lavorare correttamente, la macchina, APL o getto d’inchiostro rimanda al cliente informazioni di qualità riguardo le caratteristiche, facendo sapere al sistema cosa è stato prodotto (parliamo di etichette poste nel fine linea). Questo è conosciuto come chiusura di produzione, liquidazione o come è chiamata in Brasile “Apontamento do final da linha” (Annotazione di fine linea).

In precedenza, queste chiusure venivano realizzate nelle riempitrici o in alcune macchine all'interno del processo. Come nelle imprese di imbottigliamento, per esempio. Ma le bottiglie percorrono ancora molta strada dopo essere state riempite: vengono applicati i tappi, vengono contate, raccolte, imballate e pallettizzate. È impossibile evitare incidenti come la caduta di un pallet, una bottiglia rotta, la rottura di una scatola, etc. Pertanto, le nostre etichettatrici automatiche per pallet sono state ampiamente accettate, dato che siamo alla fine di tutto il processo descritto precedentemente.

Abbiamo portato il processo oltre l'hardware fornendo intelligenza alle nostre strumentazioni. Dopo l’etichettatura, la probabilità di un danno è molto bassa, poiché il prodotto ha già percorso tutto il tragitto ed è nella fase finale di stoccaggio. Il rischio di incidenti è ridotto a disgrazie come: shock di un carrello elevatore, cadute, etc. Ci sono anche sistemi di magazzino dinamici che consentono al pallet di andare direttamente nella sua posizione finale, riducendo notevolmente possibili incidenti. Quindi, con UBS al fine linea che manda e riceve informazioni, consente al cliente di avere report riguardo al giorno, all’ora, agli spostamenti, al lotto o all’operatore e così lo stesso cliente può generare informazioni preziose con i dati che UBS manda.

Questa automazione può anche prevenire furti. Per esempio, torniamo al produttore di bevande con 19 linee di produzione. I numeri non combaciavano, comparando la produzione con quello che effettivamente veniva fuori. C’erano dei pallet mancanti (rimuovere i pallet ovviamente è illegale, ma altamente redditizio). LA compagnia aveva bisogno di garantire che ciò non succedesse. Per questo era necessario che tutti le etichettatrici per i pallet fossero automatizzati, una macchina con efficienza del 99,9% era indispensabile.

Includiamo anche un tecnico ben preparato, 100% formato dal DNA UBS, per garantire l’ottima performance delle macchine. Questa misura e un magazzino dinamico abbassa il livello di incidenti.

Solitamente, nell’identificazione del prodotto, ci sono problemi specifici. Iniziare da una corretta identificazione dei prodotti è il modo più intelligente per rafforzare la catena di produzione. Sempre adattandosi ai bisogni di ciascun cliente. Assistendo dalle più elementari esigenze di etichettatura e codifica, agli sviluppi più avanzati, per integrare i macchinari UBS in ogni sistema richiesto.

Intervista con l’Ingegnere Ricardo Chávez

Direttore dell’America Latina presso la United Barcode Systems

Più di 15 anni nel settore